產品(pǐn)簡介:臥式、帶加熱套等各種結構形式(shì)齊全,可以輸送(sòng)各種(zhǒng)清潔的不含固體顆粒的(de)低粘度或高粘度介質。

可以無攪動、無脈(mò)動(dòng)、平平穩地輸送各種介質,由於泵體結構保證泵的工作(zuò)元件內始終存有泵送液體作為密封液體,所有的泵有很強的自吸(xī)能力,且能(néng)汽(qì)液混輸。

雙(shuāng)螺杆泵的特殊設計保證了泵有高的吸入(rù)性能即很小的NPSHr 值。

雙螺杆泵采用獨立潤(rùn)滑的外置(zhì)軸承允許輸送各種非潤滑性介(jiè)質。

雙螺杆泵采(cǎi)用同步齒輪傳動轉動零件互不(bú)接觸即使短時間幹(gàn)轉也沒有危險( 1~2min)。

臥式立式帶加熱套等各種結構型式齊(qí)全可以輸送各種清潔的(de)不含固體顆粒(lì)的低粘度(dù)或高(gāo)粘度介質先用正確(què)的(de)材質(zhì)甚至可以輸送許多腐蝕性(xìng)介質。

造船:用作船用裝載泵、掃倉泵、船用(yòng)壓(yā)載泵、主(zhǔ)機滑油泵、燃油輸送泵、燃油(yóu)噴射泵、貨油泵等。

熱電廠:重油及原油(yóu)輸送泵、重油燃油泵等。

化工:用作各種酸堿鹽液以及樹脂、顏料、油墨、油漆(qī)、甘油、石蠟的輸送(sòng)泵。

煉油廠:用以輸送各種加(jiā)熱油、瀝青(qīng)油、焦油、乳膠液、瀝青及(jí)用作油(yóu)輪油、池油、罐車等各(gè)種油品的裝載(zǎi)及卸載。

食品:用於(yú)酒廠、食品廠(chǎng)、糖廠(chǎng)、罐頭廠、等輸送酒精、蜂蜜、糖汁、牙膏、牛奶、奶油、醬油(yóu)植物油、動物油、葡萄酒等。

油田:輸送各種油品、原油等

天(tiān)津遠東泵業三十多年來(lái)專業生(shēng)產螺杆泵、齒(chǐ)輪泵、高粘度(dù)泵(bèng)等工業用泵,17c起草官网專心專(zhuān)注為您打造省時、省(shěng)心、省力的流體輸送方案,您(nín)的滿意是17c起草官网最大的追求。全國免費谘詢熱線:4008-737-966。

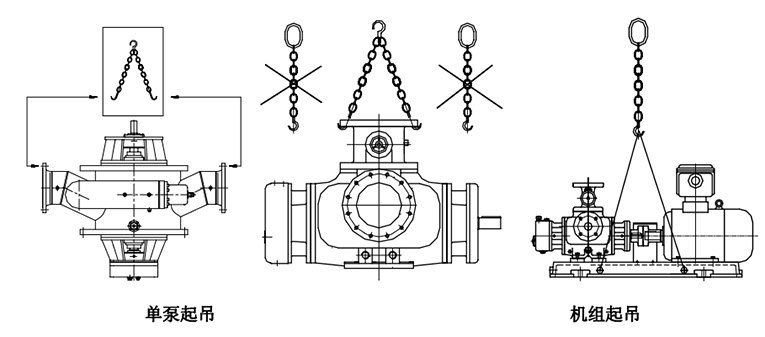

一、裝卸要(yào)求

雙螺杆泵(bèng)裝(zhuāng)卸時,應(yīng)將吊鉤鉤在包裝箱上所標明(míng)的位置(zhì)上。

泵(bèng)/機組(zǔ)由合格的人員小心運送,避免猛烈撞擊(jī)。

運輸過程中保持泵/機組方向並注意包裝指示。

運輸和儲存過程中泵進、出口應被封閉。

包裝材(cái)料必(bì)須按當地規定處理。

起吊設備(如叉車、起重(chóng)機、吊具、滑(huá)輪、吊繩等)必須保(bǎo)證其強度且由有資格的人員操作。泵或泵機組(zǔ)的重量件數據表。

泵或泵機組起吊時必須牢固,如泵體、法蘭(lán)或(huò)底(dǐ)座。

下列圖示為起吊時(shí)的(de)正確使用方法

二、安裝及調試

1. 安裝要求

1.1 建議泵的安裝位置,盡(jìn)可能地靠近該泵抽送介質的供液源。泵房(fáng)應該明亮寬敞、幹淨、幹燥,以便進行日(rì)常維護(hù),並有足夠的空間進行安裝 維護與保養。

1.2 泵機組對(duì)安(ān)裝基礎(chǔ)要求平整;

1.3 地腳螺栓與基礎混凝土(tǔ)采用一次性澆(jiāo)灌法;

1.4. 泵機(jī)組安裝好後,應嚴格檢查聯軸器同軸度公差,控製在0.08mm範圍內,半聯軸器端麵間隙是否(fǒu)控(kòng)製在規定範圍內;

1.5 泵的吸入管,排出管(guǎn)口徑及法蘭麵聯接應與泵的進(jìn)口相(xiàng)匹配,管路(lù)在滿足配管要求前提下力求簡單,以減少沿程損失;

1.6 泵的吸入高度,吸程應保證(zhèng)泵在工作時所需汽(qì)蝕餘量為準;

1.7 泵不允許承受管路載荷;

1.8 泵吸入管路應(yīng)裝備過(guò)濾器,過濾器的濾網規格應根據輸送不同介(jiè)質的情況選(xuǎn)用,濾網規格一般為10-60目,網格的有效(xiào)過流麵(miàn)積應大於泵吸 口麵積(jī)10-30倍;

1.9 安裝前應對吸入、排出(chū)管清理幹淨,嚴禁帶入焊渣、鐵鏽等雜物,以免進入泵後(hòu)螺杆咬(yǎo)死;

1.10 管路作耐(nài)壓試驗和衝洗或吹掃時,應嚴格(gé)防止對泵及附件的損壞;

1.11 泵進出口(kǒu)配裝相應真空表、壓力表,以便觀察工作狀態,在泵出口應安裝截(jié)止閥和單向閥;

1.12 機組安(ān)裝調試,經2小時連續運轉無異常現象後視作安裝合格(gé)。

2、使用方法

為了保證泵的安(ān)全運轉,第一次啟動前的最終檢查是非(fēi)常必要的,下麵所(suǒ)列設(shè)備(bèi)交付正常運轉所必須檢查的幾項(xiàng)內容;

2.1 檢查所有管道:管道是否都有獨(dú)立與(yǔ)泵的(de)單獨(dú)支(zhī)撐,並保證對泵不施(shī)加額外的力,管(guǎn)道以及其它附件的結合處是否有泄(xiè)漏,所有管道是否都已(yǐ)衝洗幹淨。閥門以及控製儀器是否都(dōu)起作用(yòng),過濾器的網目是否符合要求;

2.2 泵腔內(nèi)是否已注入足夠的被輸送的介質;

2.3 當泵軸承為(wéi)外置時,應檢查齒輪箱內的油位是否達到規定的位置,過量(liàng)的齒輪油會引起齒輪油的過熱;

2.4 檢查(chá)進出口壓力表以(yǐ)及其它儀表是(shì)否工作正常;

2.5 檢查所有管道、電纜、控(kòng)製線以及附(fù)屬設備;檢查泵軸(zhóu)的轉動:用手轉動聯軸(zhóu)器,檢查泵軸聯軸器與電機軸是否均(jun1)勻地轉動,如果有任何(hé)的 磨擦與咬合,則不應交付使用,應該查出故障(zhàng)原因並排除(chú);

2.6 檢查泵的轉動方(fāng)向:點動電動機,檢查泵軸的(de)轉動方向是否與泵上的轉(zhuǎn)向牌的方向一致;

2.7 打開管路所有閥門,保證整個輸送管道暢(chàng)通;

2.8 帶冷(lěng)卻結構的,開機(jī)前應(yīng)先衝冷卻液,保證排水(shuǐ)口有較大的冷卻液流出;

2.9 啟動電機(jī)檢查裝置是否有(yǒu)異常噪聲與震動。任何異(yì)常的震動和聲音的改變(biàn)必須尋清原因,並加以排除;

2.10 如需停泵應先斷開電機電源再停泵,然(rán)後關閉進、出口管(guǎn)道上閘(zhá)閥(fá)。

3、維護事項

3.1 泵(bèng)驅動器若出現異(yì)常(cháng)聲音應立即停機,查找原因;

3.2 出口壓力應在工作壓力範圍內,否則應查找原因;

3.3 若(ruò)我廠提供了安全閥,則安全閥在出廠前已(yǐ)調試好,不應隨意調(diào)整;

3.4 注(zhù)意泵溫的升降,以防止發生螺杆咬死,或軸功率不足現象;

3.5 軸封處漏油(yóu)量大於10mL/h,應停機檢查;

3.6 先停泵後關閉閥門;

3.7 根據所輸(shū)送介質粘度(dù)的不同,泵的輸出壓力有所不同;

3.7.1 輸送3oE的介質,應降壓使用;

3.7.2 輸送3-100oE的介質,允許泵在最高壓力下(xià)使用;

3.7.3 輸送100oE以上的介質,應(yīng)調整轉速或控製油溫下(xià)降;

4、潤滑

4.1 雙吸雙螺杆泵軸承為內置時,其軸承和齒輪都是通過被輸送介質本身來潤滑的,無需再加潤滑油或潤滑脂。當軸(zhóu)承為外置時,采用齒輪箱中的齒輪油來(lái)潤滑冷卻同步齒輪,同時也用來潤滑軸承座上(shàng)的圓滾子軸承。建議齒輪箱中的齒輪油應采用參有抗泡劑、抗氧防腐(fǔ)劑以及抗磨極壓劑的高品質的齒(chǐ)輪(lún)油。