歡迎(yíng)光臨天津遠東泵(bèng)業有限公司官網

- 天津遠東 www.xmxe2008.com

-

高端(duān)螺杆(gǎn)泵實力(lì)製造商(shāng)

35年專注螺杆泵(bèng) ,上萬家企業成功見證

全國免費谘詢熱線

歡迎(yíng)光臨天津遠東泵(bèng)業有限公司官網

35年專注螺杆泵(bèng) ,上萬家企業成功見證

全國免費谘詢熱線

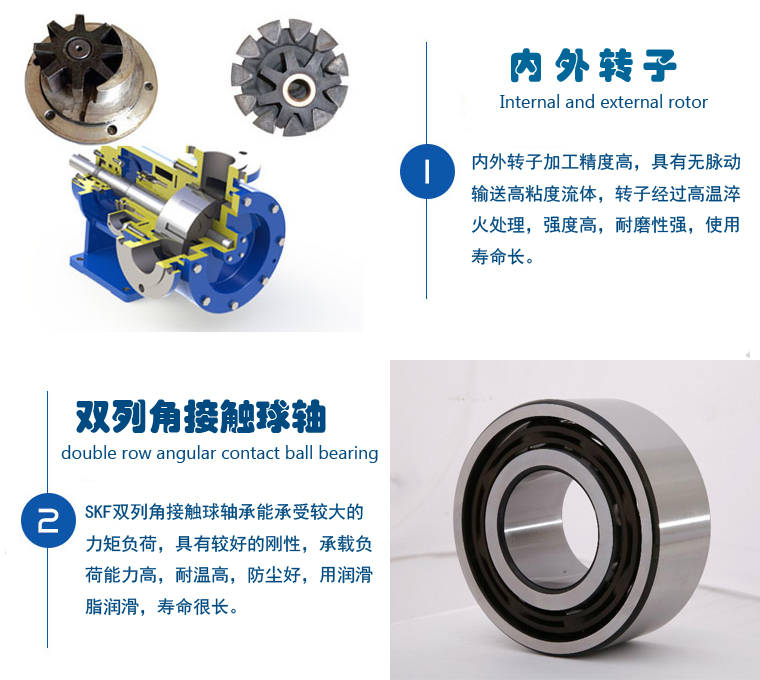

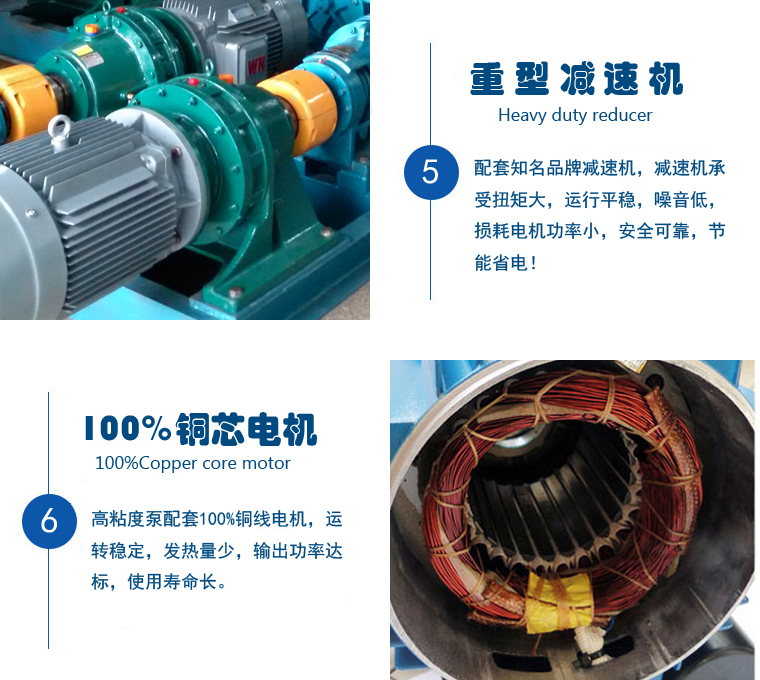

NYP高粘度泵是一種容積式內轉子(zǐ)泵。這種類型的(de)泵自吸(xī)性能強,適用於輸送不含(hán)固體顆粒和纖維的粘稠液體,甚至是半固體狀態的液體,最高輸送粘度達到300000cst厘泊(bó)。具有體積小、重量輕、脈動小、噪音低、運轉平穩、壽命長等優點。

1.流量大、壓(yā)力高。輸送液(yè)體平穩,無脈動、振動(dòng)小、噪(zào)音低。

2.有很強的自吸(xī)性(xìng)能,特別適用(yòng)高粘稠介質的輸送。

3.內(nèi)外轉子轉向(xiàng)相同,磨損小、易維護、壽命長。

4.正確選材,可輸送(sòng)多種有(yǒu)腐蝕性的介(jiè)質,使用溫度可達200℃。

化工石化:石油,添加劑,聚合物,潤滑油,蠟油,瀝青,鬆香,纖維(wéi),粘膠(jiāo),膠水,清潔劑,油脂,白乳膠,樹脂,香波,矽油,化學流體,高粘度流體

油(yóu)漆塗料:油墨,染料,油漆,溶劑,橡膠溶(róng)液,水性漆,溶劑漆,丙烯酸塗料,水性塗料,溶劑性塗(tú)料,磁性漆(qī)

塑料聚酯:聚酯(zhǐ)樹脂,環氧樹脂,硬化劑,異氰酸酯,緩和劑,多元醇樹脂,表麵活(huó)性劑,樹脂類,聚合體溶劑,合成樹脂,粘結劑,漿(jiāng)糊,塑料,多氯三苯樹脂,丙烯酸樹脂,不飽和聚酯樹脂,醇酸樹脂,苯酚樹脂,三聚氰胺樹脂,聚亞安脂,聚苯乙烯,AS樹脂,ABS樹脂,環氧樹脂,乙烯基(jī)醋酸(suān),人造革,聚合體溶(róng)劑

日化行業:磺酸,烷基苯,脂肪醇,洗滌劑,剃(tì)須膏,洗發精(jīng),皂液,麵霜,香精,香波

食品行業:植(zhí)物油,卵磷脂,糖漿,巧克力酵母,蛋白質,蜂蜜,甘油(yóu),香精,乳酪,黃油,香料(liào),植物油,動物油(yóu),食用油,豆油,菜籽油,玉(yù)米油,糠油,豬油,牛油脂,人造黃油,蜜糖

有機矽行業:玻璃膠基料,107膠,矽膠,矽油

谘詢(xún):NYP瀝青專(zhuān)用泵

* 為必填(tián)項